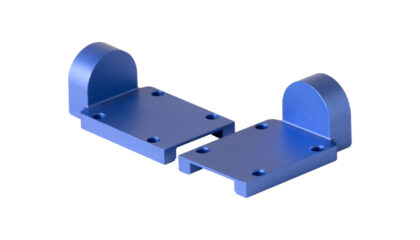

Beim Lochungsprozess von Blechen werden Metallstempel mittels Druck maschinell in die glatte Blechoberfläche gedrückt. Dadurch entstehen die spezifischen Lochbilder von Lochblechen. An den sogenannten Stempelaustrittsseiten an der Blechunterseite kommt es zu prozessbedingten Ausbruchgraten. Bei SCHÄFER Lochbleche werden diese in der Fertigung standardmäßig in einem weiteren Arbeitsgang mit Schleifmitteln entgratet. Im Fachjargon wird diese mechanische Veredelung auch Verrunden genannt. Sie ist für alle weiteren Korrosionsschutzmaßnahmen zwingend erforderlich.

Erst nach dem Verrunden können chemische oder elektrochemische Verfahren für dauerhaften Korrosions- bzw. Oxidationsschutz der Lochbleche Sorge tragen. Hierzu werden die Lochbleche über ein kathodisches Tauchlackierungsverfahren (KTL) lösemittelfrei grundiert und damit zu 90 Prozent korrosionsbeständig gemacht. Zu diesem Zeitpunkt ist die Oberflächenbeschichtung noch nicht UV-Licht-beständig. Dies kann erst mit der abschließenden Pulverbeschichtung dauerhaft erreicht werden, die zu einem vollständigen Korrosionsschutz führt.

Zum Einsatz kommen Lochbleche von SCHÄFER insbesondere bei Nutzfahrzeugen, wie zum Beispiel Bau- und Landmaschinen, die in korrosiven Bedingungen mit Belastungen durch Chemikalien, Nässe und Schmutz zum Einsatz kommen. Die Lochbleche können nach Kundenwunsch mit den unterschiedlichsten Lochbildern in allen gängigen RAL-Farbtönen beschichtet werden. Die dauerhafte Korrosionsbeständigkeit ist laut Salzsprühnebeltest garantiert. Geprüft und testiert haben das Testlabor der AkzoNobel im sauerländischen Arnsberg und die Lackfabrik Gross & Perthun GmbH & Co. KG in Mannheim.

SCHÄFER Lochbleche GmbH & Co. KG

Pfannenbergstraße 1

57290 Neunkirchen

+49 (2735) 787-05

info@schaefer-lochbleche.de

www.schaefer-lochbleche.de

Text & Bild Rechte: SCHÄFER Lochbleche GmbH & Co. KG