MEVACO, Europas führender Hersteller von maßgeschneiderten Streckmetallen, Lochblechen, Wellengittern und geschweißten Gitter, und der Pulverbeschichter Scherr haben gewagt und gewonnen.

Zeit ist Geld. Das wissen auch Kunden von MEVACO, ganz gleich, ob es sich um Handwerker, Architekten oder Endkunden handelt. Deshalb wurden beim Göppinger Hersteller von maßgeschneiderten Streckmetallen, Lochblechen, Wellengittern und geschweißten Gittern die Produktionsprozesse so optimiert, dass Kunden ihr individuell, konfiguriertes MEVACO Produkt innerhalb von vier Tagen versandbereit erhalten, und zwar bereits bei einer Bestellung von einem Stück. Ein dabei auftretendes Problem wurde ebenfalls gelöst: für das nachträgliche Pulverbeschichten mancher Produkte benötigte man einen externen Partner. „Damals hielten wir intensiv Ausschau nach einem Pulverbeschichter, der unseren hohen Standard mittragen kann“, erläutert Produktmanager Holger Kanzler. „Am Ende hieß es: warum in die Ferne schweifen, wenn das Gute so nahe liegt.“

Hohe Kompetenz in der Oberflächenbeschichtung

Denn fündig wurde man vor der eigenen Haustür. In Uhingen, wenige Kilometer von der MEVACO Geschäftszentrale entfernt, widmet sich die Firma Scherr seit über 25 Jahren der Oberflächenbeschichtung: Standstrahlen und Pulverbeschichten gehören zum Angebot. „Scherr hatte bereits einen exzellenten Ruf in der Branche mit einem Qualitätsmanagement entsprechend der Norm DIN EN ISO 9001“, so Holger Kanzler. „Daher setzten wir uns zusammen und führten intensive Gespräche.“ „Die kurzen Rüstzeiten bei MEVACO mit den damit verbundenen Liefergarantien benötigen auch kurze Rüstzeiten bei uns“, ergänzt Prokuristin Veronika Scherr. „Für einen Lohnhersteller bedeutet das eine ganz neue Herausforderung. Der wollten wir uns stellen.“

Exzellenter Korrosionsschutz braucht exakte Vorbereitungen

Veronika und Thomas Scherr sowie Holger Kanzler gingen die nötigen Betriebsabläufe Schritt für Schritt durch: „Von der Anlieferung durch die Spedition über die chemische Vorbehandlung, zu der automatisches Entfetten ebenso gehört wie das Phosphatieren und die Spülung mit VE-Wasser“, erläutert Thomas Scherr. „Dieses reine H2O stellen wir durch Umkehrosmose selbst her – auch das spart wertvolle Zeit.“ Bei der Frage des Korrosionsschutzes gingen die beiden Kooperationspartner keine Kompromisse ein: „Wir führten spezielle Salzsprühtests durch, die den Standards im Offshore-Bereich entsprechen“, so Holger Kanzler. „Dadurch können wir unseren Kunden beste Qualität garantieren.“

Pulverbeschichtung ist Erfahrungssache

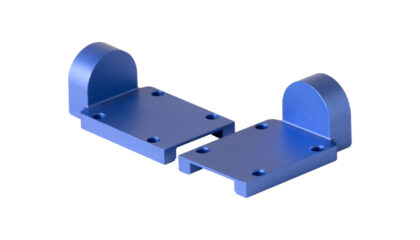

Bei der eigentlichen Pulverbeschichtung kommt es aufs Geschick und die Erfahrung des Beschichters an. „Er braucht das Händchen“, weiß Thomas Scherr, „um in der Pulverkabine das hochwertige Polyesterpulver aufzutragen und dabei einen gleichmäßigen Schichtenaufbau zu garantieren.“ 80 bis 120 my Schichtdicke ist Standard, der mit Hilfe elektrostatischer Applikation erreicht wird: das Werkstück wird negativ aufgeladen, während die Düse der Pulverpistole positiv geladen ist. Dadurch lädt sich das mit Metall versetzte Farbpulver auf und verbindet sich gleichmäßig mit dem Werkstück. Dieses kommt anschließend in den Ofen. Dort beginnt bei 180° Grad Celsius das sogenannte Einbrennen. Dabei vernetzt sich die aufgetragene Pulverlackschicht mit dem Werkstück und bildet so den optimalen Rostschutz. „Dem Rost keine Chance geben: das ist ein wichtiger Grund, weshalb wir diesen Aufwand betreiben“, sagt Holger Kanzler. „Doch Pulverbeschichten bietet unseren Kunden auch den Vorteil einer großen Farbpalette. Sie können aus über 120 Tönen auswählen. Dabei garantieren wir natürlich auch farbexakte Nachbestellungen.“

Pulvern in Perfektion

Wie stark das Streben nach Perfektion bei beiden Kooperationspartnern ausgeprägt ist, zeigt ein Detail am Rand: Um Werkstücke pulverbeschichten zu können, werden sie an Haken gehängt. Dabei entsteht ein blanker Punkt, der vom Pulverlack nicht erreicht wird. „Daher bekommt jeder Kunde von uns einen Lackstift in der verwendeten Originalfarbe mitgeliefert, mit dem er diesen Punkt kinderleicht selbst aus der Welt räumen kann“, sagt Holger Kanzler. „Darüber hinaus entwickelten wir eine spezielle Verpackung aller pulverbeschichteten Streckmetalle mit Schrumpffolie, um für eine schadensfreie Anlieferung zu sorgen.“ Nach Jahren der Zusammenarbeit wurde Bilanz gezogen. „In der Kooperation mit Scherr wollten wir neue Standards setzen, das ist uns gelungen“, fasst Holger Kanzler zusammen. „Wir können unseren Kunden bei pulverbeschichteten MEVACO Produkten eine Versandbereitschaft ab 12 Arbeitstagen garantieren. Beanstandungen konnten wir auf ein absolutes Minimum reduzieren. Und wir garantieren farbexakte Nachbestellungen. Hier wurde tatsächlich etwas gewagt und gewonnen.“

MEVACO GmbH

Vordere Karlstraße 12

73033 Göppingen

+49 (7161) 5020-0

info@mevaco.de

http://www.mevaco.de

Text & Bild Rechte: MEVACO GmbH