Die Zauberformel für Wirtschaftlichkeit und Flexibilität bei der Beschichtung von Möbelelementen basiert auf dem klugen Zusammenspiel leistungsstarker, an den Kundenanforderungen angepasster Einzelmaschinen. Von der Reinigung der Oberflächen über das Spritzlackieren bis hin zur Trocknung. Das zukunftsweisende Modulkonzept von Venjakob schöpft alle Möglichkeiten aus, um auf die Bedürfnisse des Kunden abgestimmte Lösungen zu schaffen.

Die Anforderungen der Unternehmen an Maschinen im Bereich der Oberflächenbeschichtung sind so unterschiedlich wie es die Unternehmen selbst sind. Größe, Form und Material des Werkstückes, Art und Weise der Beschichtung, Ansprüche an Qualität und variabler Einsatzfähigkeit der Maschinen – jede Menge Kriterien liegen der Planung einer Spritzlackieranlage bzw. einem neuen Anlagenkonzept zugrunde. Diesen unterschiedlichen Anforderungen begegnet Venjakob mit individuell passenden Lösungen und modernen Technologien.

Starkes Doppel in der Spritzlackieranlage

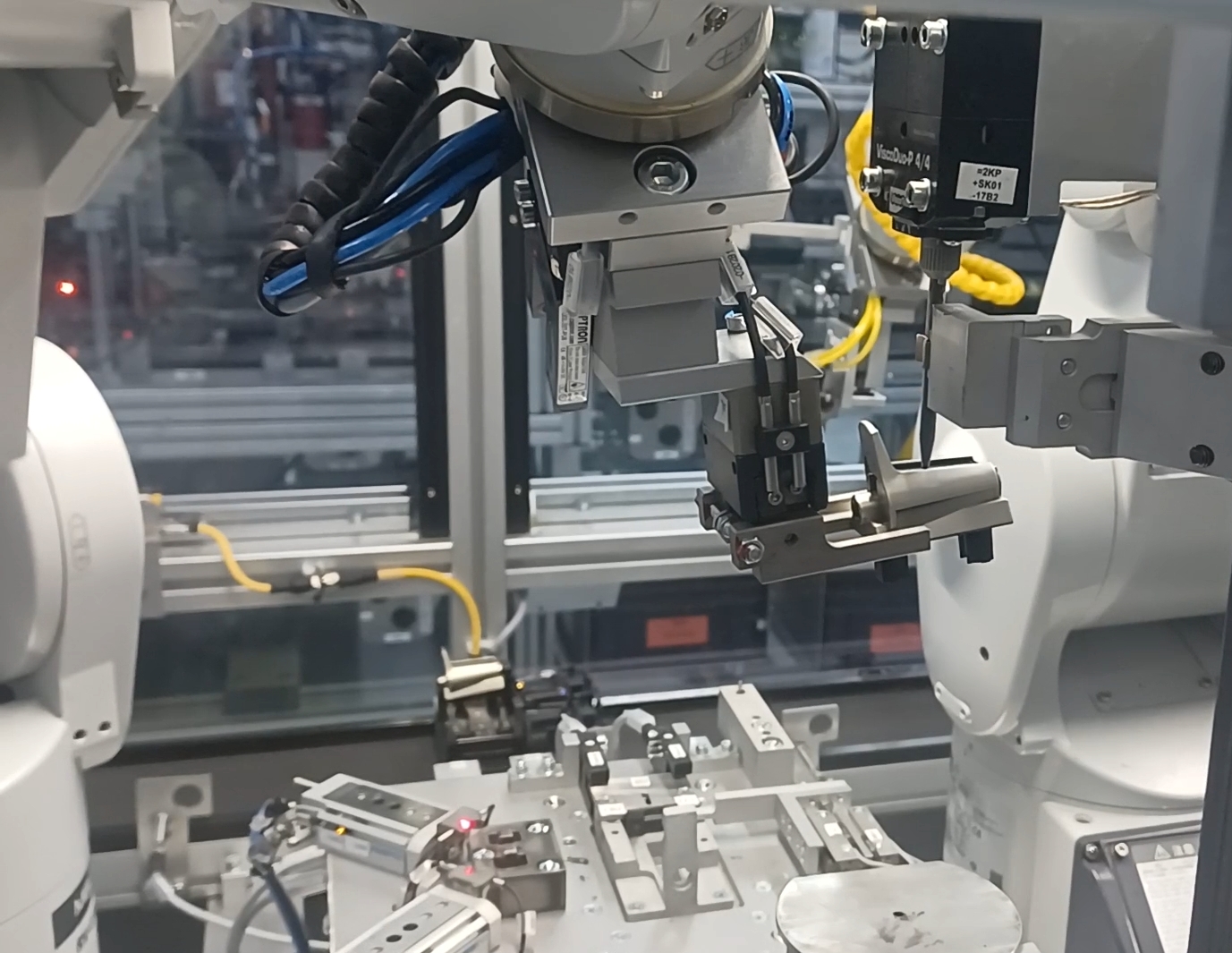

Im vorliegenden Beispiel geht es um eine modular aufgebaute Gesamtanlage zur Beschichtung von Möbelfronten. Im Mittelpunkt der Lackierstraße steht die Spritzlackiermaschine Ven Spray Vario, die eine hohe Produktivität auszeichnet. Der Grund dafür liegt in der von Venjakob verwendeten Technologie: einer Kombination von Lackierroboter und Flächenspritzlackieranlage. Ein weiterer Pluspunkt ist die flexible Nutzung der Spritzlackiermaschine. Je nach Möbelelement kann nur der Flächenmodus oder nur der Robotereinsatz gewählt werden.

Hohe Anlagenverfügbarkeit und zuverlässige Prozessdaten

Bei der Auswahl und der technischen Ausstattung der einzelnen Komponenten wurde dem Wunsch des Kunden nach Leistungsstärke und hoher Anlagenverfügbarkeit entsprochen. Zudem stand bei der Planung der Prozesskette die zu erzielende hohe Oberflächenqualität und die variable Nutzung einzelner Maschinen im Vordergrund. So können z. B. traditionelle, hochwertige PU-Holzlacke auf Lösemittelbasis als auch Lacke auf Wasserbasis eingesetzt werden. Die Zustandsdaten der einzelnen Maschinen können zentral erfasst und über eine Software ausgewertet werden. Dadurch liegen dem Anlagenbetreiber jederzeit wichtige Daten vor, um z. B. frühzeitig über mögliche Verschleißteile informiert zu werden oder Bedarfe und Produktivität besser planen zu können. Jederzeit reproduzierbare Prozessdaten, die auch dazu dienen, dem Vertrauen zwischen Produzent und Lieferant eine messbare Grundlage zu verleihen.

Oberflächenqualität beginnt bei der Reinigung

Vor dem eigentlichen Beschichtungsprozess in der automatischen Spritzlackiereinheit steht die Reinigung. Diese spielt eine wichtige Rolle für ein gutes Lackierergebnis. Da sich bei der Bearbeitung von Holz feinste Partikel lösen, die sich auch mit guten Absauganlagen nicht immer komplett entfernen lassen, wird hier für die Reinigung der Möbelfronten eine Entstaubungsvorrichtung mit Ionisiersystem eingesetzt. Nach der Vorreinigung und dem Absaugen der aufgewirbelten Partikel folgt ein Neutralisieren der statischen Oberflächenladung über ein Ionisiersystem. Die Werkstücke verlassen die Vorreinigung in einem sauberen und ladungsneutralen Zustand.

Durchgängiges Lackieren von Möbelkomponenten

Über ein geschlossenes Gurtbandsystem werden die Werkstücke zum Spritzlackierbereich befördert. Während der ABB-Roboterarm die Außenkanten der Möbelelemente gründlich vorbeschichtet, läuft das Transportband kontinuierlich weiter, um anschließend die Flächen und Kanten der Werkstücke mit vier Lackierpistolen gleichmäßig zu beschichten. Während des Transportes aus der Roboterzone zum Flächenbeschichtungsbereich ist die erste Lackschicht bereits angezogen, sodass der Lack addierend ein zweites Mal auf die Kanten aufgetragen werden kann. Da das Band hierbei nicht anhält, sondern kontinuierlich weiterläuft, ist die Lackierleistung (Fläche/Minute) um 50 Prozent höher als bei anderen Roboter-Lackiersystemen“, sagt Oliver Milde von dem ostwestfälischen Familienunternehmen Venjakob.

Farbwechsel und Reinigung werden automatisch durchgeführt

Die Leistungsstärke der Ven Spray Vario wird durch das automatische Farbmanagement-System ergänzt. Im Zusammenspiel mit der übergeordneten Anlagensteuerung wird ein Farbwechsel inklusive der erforderlichen Reinigung automatisch durchgeführt. Über ein zentrales Bedienpaneel, durch das die Gesamtanlage mittels Ethernetverbindung gesteuert wird, kann jede Farbe bereits parallel zur laufenden Produktion vorbereitet und innerhalb kürzester Zeit aktiviert werden. Das erhöht die Flexibilität der Anlage. Verarbeitet werden können 1-, 2-, und 3-Komponenten-Lacksysteme. Dafür stehen neun Lackpumpen, zwei Härterpumpen und drei Reinigungsmittelpumpen zur Verfügung.

Lackverbrauch wird deutlich reduziert

Über die Maschinensteuerung kann für jede Spritzlackierpistole der Lackverbrauch optimiert werden. Dafür werden die Möbelelemente einlaufseitig durch einen Scanner erfasst und die Format- und Lagedaten der Steuerung zugeführt. Die Spritzanlage ist zudem mit einem anwendungsadaptierten Absaugsystem ausgestattet, das im Zusammenspiel mit einer einstellbaren Frischluftversorgung für ein optimales Abführen des entstehenden Oversprays sorgt. Für die Lackrückgewinnung wird der Lack, der während des Lackiervorganges im Offsetbereich auf dem Transportband niedergeht, mittels Bandreinigungssystem zurückgewonnen. Je nach Lack kann dieser auch gefiltert und ein weiteres Mal verwendet werden. Die Spritzlackiermaschine kann mit einem zweiten, entkoppelbaren Reinigungsaggregat ausgerüstet werden, so dass die erforderliche Wäscher-Reinigung parallel zum Produktionsbetrieb und somit der Wechsel in kürzester Zeit durchgeführt werden kann und die Produktivität um ein weiteres gesteigert wird.

Trocknungsprozess wichtig für das Oberflächenergebnis

Nach dem Lackieren werden die Möbelfronten durch das Transportband weiter zum Trockner bewegt. Die Temperaturen können frei konfiguriert und an die verwendeten Lacke angepasst werden. Innerhalb des Trocknungssystems lassen sich auch die Luftgeschwindigkeit und optional die Luftfeuchtigkeit einstellen. Zur Stabilisierung der empfindlichen Lackoberfläche werden die frisch lackierten Elemente in gefilterter Luft, in einem laminar durchströmten Abdunstkanal für ca. fünf Minuten vorgetrocknet. Danach gelangen sie in Chargen in den Etagentrockner Ven Dry Vario Time, wo sie auf 62 Etagen in 5.500 mm Länge zur Aushärtung eingelagert und nach vorab definiertem Zeitplan individuell und kontinuierlich getrocknet werden. Nach Ende des Trocknungsprozesses verlassen die Möbelelemente über das Gurtband den Trockner. An der Ausgabestelle werden sie entnommen oder erneut beschichtet. Für UV-härtende Lacksysteme kann bei Bedarf ein UV-Kanal nachgerüstet werden.

Das modulare Anlagen-Konzept von Venjakob lässt jede Menge Spielraum für die Bedürfnisse eines Unternehmens. Sowohl die einzelnen Maschinen innerhalb der beim Lackieren erforderlichen Prozessschritte als auch die Gesamtanlage können jederzeit weiter ausgebaut und an neue Anforderungen auf Kundenseite angepasst werden.

Venjakob Maschinenbau GmbH & Co. KG

Augsburger Str. 2-6

33378 Rheda-Wiedenbrück

Tel. +49 (5242) 9603-0

info@venjakob.de

https://www.venjakob.de

Text & Bild Rechte: Venjakob Maschinenbau GmbH & Co. KG